Einführung

In Branchen wie der Kosmetik-, Pharma- und Lebensmittelindustrie, Tubenfüll- und Verschließmaschinen sind für eine effiziente, konsistente und hygienische Verpackung unerlässlich. Die Auswahl der richtigen Ausrüstung wirkt sich auf die Produktionsgeschwindigkeit, die Produktqualität und die Gesamtkapitalrendite (ROI) aus.

Dieser Leitfaden umfasst wie diese Maschinen funktionieren, wie man das richtige Modell auswählt, die Auswirkungen der Versiegelungsmethoden auf die Ergebnisse, und wichtige Wartungsmaßnahmen-damit Sie eine fundierte Kaufentscheidung treffen können, die Ihre langfristigen Produktionsziele unterstützt.

1. Wie Tubenfüll- und -verschließmaschinen funktionieren

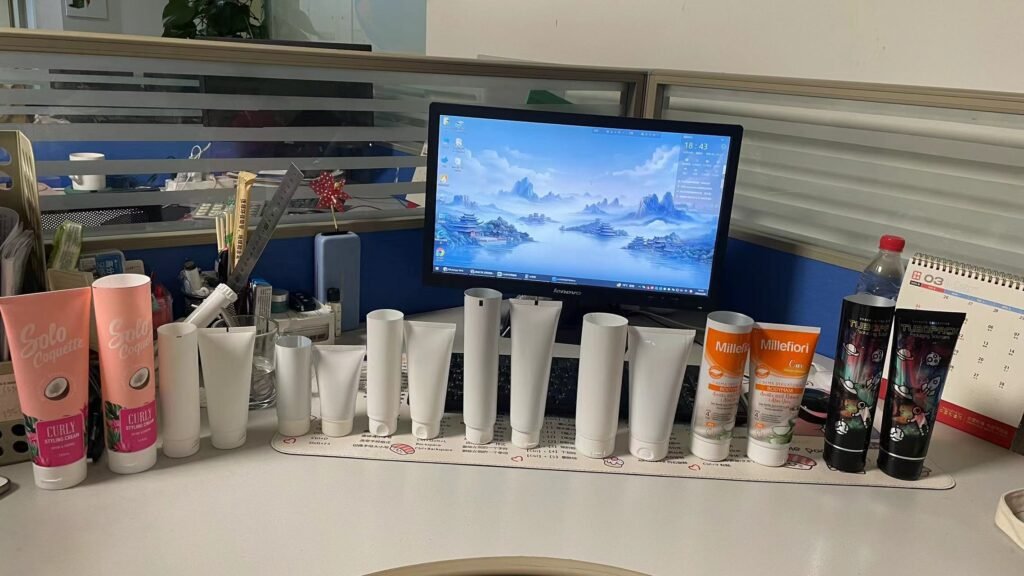

Eine Tubenfüll- und Verschließmaschine automatisiert den Prozess der Verpackung von Produkten in weiche Tuben (Kunststoff, laminiert, Aluminium-Kunststoff-Verbund usw.).

Grundlegender Prozessüberblick:

- Sondenernährung - Die leeren Röhrchen werden in die Röhrchenhalter der Maschine geladen.

- Ausrichtung der Rohre - Das Gerät erkennt die Ausrichtungsmarken und richtet sie aus, um die korrekte Druckposition zu gewährleisten.

- Abfüllvorgang - Vorabgemessene Mengen an Material (z. B. Creme, Salbe, Paste) werden in die Tube gegeben.

- Versiegeln - Die offenen Rohrenden werden mit Hitze, Heißluft oder Ultraschall versiegelt.

- Beschneiden und Codieren - Überschüssiges Material wird abgeschnitten, und die Chargen-/Datumscodes werden angebracht.

- Ausgabe - Die fertigen Rohre werden zum Verpacken auf das Förderband entladen.

Die wichtigsten Vorteile:

- Konsistenz - Gleichmäßige Füllmenge und luftdichter Verschluss.

- Wirkungsgrad - Geringere Arbeitskosten, schnellerer Output.

- Hygiene - Die kontrollierte Umgebung minimiert die Kontamination.

2. Wie Sie die richtige Maschine für Ihr Produkt auswählen

Bei der Auswahl einer Tubenfüll- und Verschließmaschine sollten Sie Folgendes beachten:

a) Kompatibilität der Rohrmaterialien

- Kunststoff / Laminierte Rohre - Häufig in Kosmetika; erfordern Heißluftversiegelung für saubere und dauerhafte Ergebnisse.

- Aluminium-Rohre - Werden häufig für Arzneimittel verwendet; erfordern Metallverpressungen.

b) Viskosität des Produkts

- Niedrige Viskosität (Seren, Gele) → erfordert Präzisionsabfüllsysteme, um Auslaufen zu vermeiden.

- Hohe Viskosität (Zahnpasta, Salbe) → erfordert starke Kolbenpumpen oder Drehschieber.

c) Produktionsmenge

- Halbautomatisch: Geeignet für kleine Chargen; geringere Kosten, aber langsamere Geschwindigkeit.

- Automatisch: Ideal für Hochproduktionslinien; höhere Anfangsinvestition, aber besserer ROI.

d) Rohrgrößenbereich

Wählen Sie Maschinen, die Ihren gewünschten Durchmesser und Ihre Länge verarbeiten können, oder entscheiden Sie sich für anpassbare Wechselteile.

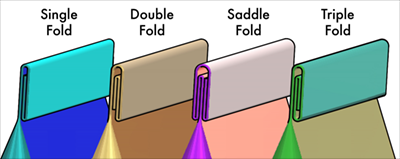

3. Versiegelungsmethoden und ihre Auswirkungen

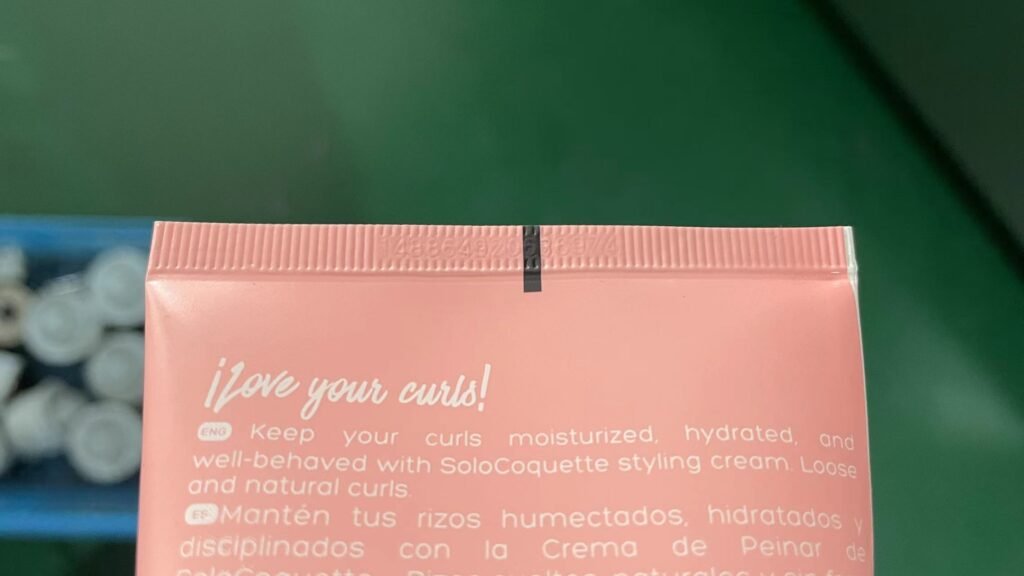

Die Verschlusstechnik wirkt sich direkt auf die Haltbarkeit, die Lagerfähigkeit und das Aussehen der Tube aus.

Heißluftversiegelung

- Am besten für Kunststoff- und Laminattuben.

- Vorteile: Stark, saubere Naht, hohe Ästhetik.

- Beschränkungen: Erfordert gut kontrollierte Hitze, um Schäden zu vermeiden.

Ultraschallversiegelung

- Am besten für hitzeempfindliche Produkte oder Materialien.

- Vorteile: Schnelle Versiegelung ohne Vorwärmung, minimale thermische Belastung.

- Beschränkungen: Höhere Ausrüstungskosten, Spezialteile.

Crimpen von Metall

- Am besten für Aluminiumrohre.

- Vorteile: Luftdichtes, manipulationssicheres Siegel.

- Beschränkungen: Nur für Metallrohre geeignet.

4. Tägliche Wartung und Fehlersuche

Regelmäßige Wartung sorgt für einen reibungslosen Betrieb der Maschinen und verhindert Ausfallzeiten.

Tipps für die tägliche Pflege:

- Wischen Sie die Einfüllstutzen nach jeder Charge ab und reinigen Sie sie.

- Prüfen Sie die Heißsiegelkomponenten auf Rückstände.

- Schmieren Sie die beweglichen Teile gemäß den Richtlinien des Herstellers.

- Prüfen Sie die Sensoren auf korrekte Ausrichtung.

Allgemeine Fehlersuche:

- Inkonsistentes Füllgewicht: Pumpenkalibrierung prüfen, Ventile reinigen.

- Schlechte Abdichtung: Überprüfen Sie die Temperatur/Ultraschalleinstellungen und die Ausrichtung der Schweißbacken.

- Fehlausrichtung der Rohre: Orientierungssensoren oder mechanische Anschläge einstellen.

- Auslaufen von Material: Prüfen Sie die Düsendichtungen und ersetzen Sie verschlissene Dichtungen.

5. Schlussfolgerung und Aufruf zum Handeln

Die Wahl des richtigen Tubenfüll- und Verschließmaschine erfordert die Analyse Ihrer Produkteigenschaften, Produktionsanforderungen und Verpackungsziele.

Eine ordnungsgemäße Versiegelung gewährleistet nicht nur die Produktintegrität, sondern verbessert auch das Markenimage. Nach der Installation ist eine regelmäßige Wartung der Schlüssel zu langfristiger Effizienz und minimalen Ausfallzeiten.

Möchten Sie Ihre Verpackungslinie optimieren?

Kontaktieren Sie uns heute für eine kostenlose Beratung und eine auf Ihre Produktionsanforderungen zugeschnittene Geräteempfehlung.