Hintergrund

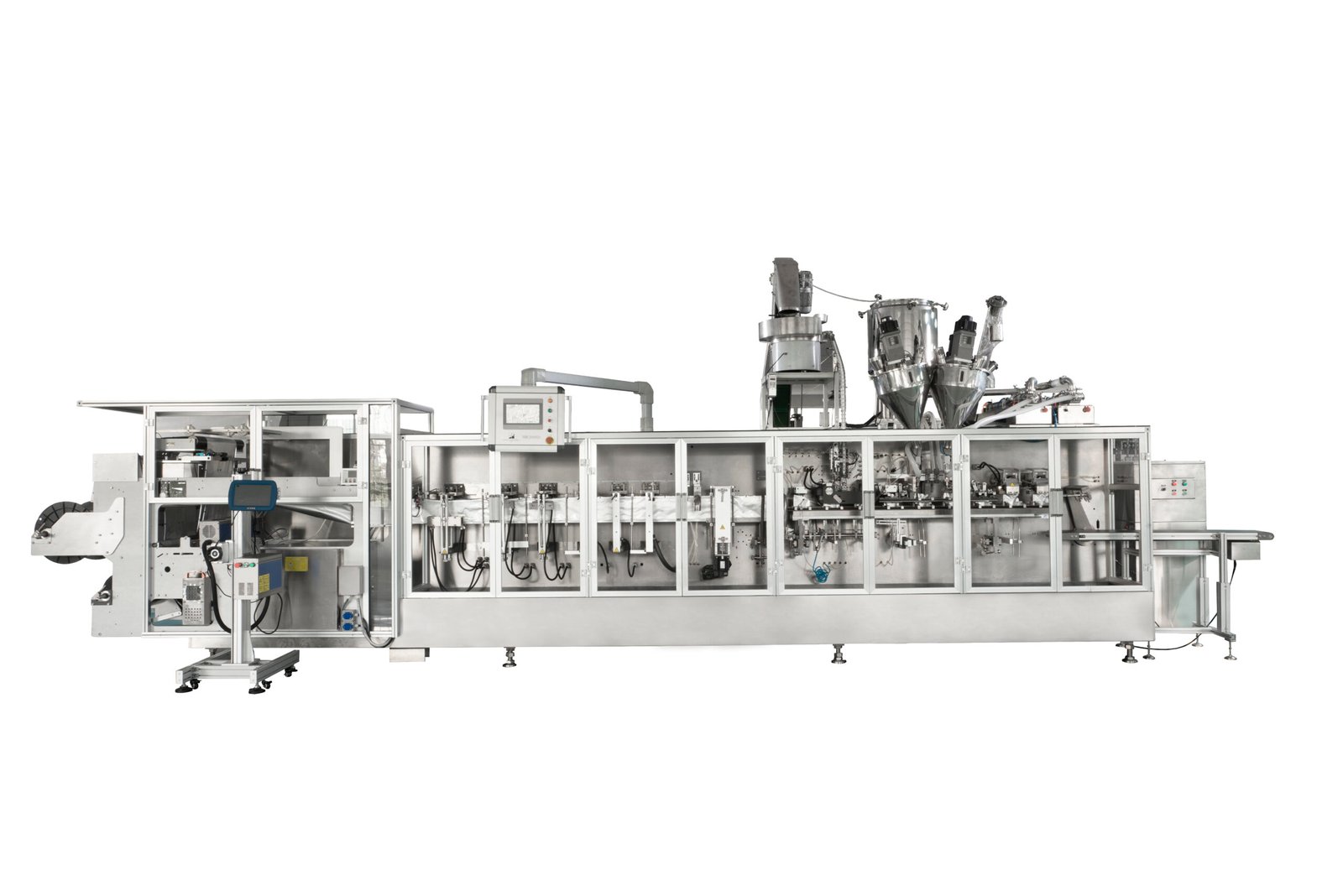

In der modernen pharmazeutischen Produktion ist eine kontinuierliche und stabile Produktion unerlässlich, um GMP-Standards zu erfüllen und Materialverluste zu minimieren. Kapselprodukte erfordern aufgrund ihrer Anforderungen an die Dosiergenauigkeit und die Komplexität des Pulverflusses eine hohe Anlagengenauigkeit und Automatisierung. Die Kapselfüllmaschine der Serie HMK hat sich aus diesen Gründen in pharmazeutischen Unternehmen weitgehend durchgesetzt. Als Ingenieur mit mehr als zehn Jahren Erfahrung im Bereich der Kapselabfüllsysteme werde ich die mechanischen und verfahrenstechnischen Vorteile dieser Serie aus technischer Sicht und nicht aus der Sicht der Werbung analysieren.

Grundlegende Prinzipien

A Kapselfüllmaschine funktioniert durch das Einfüllen von Pulver oder Pellets in Kapselkörper unter kontrolliertem Volumen und Druck. Der Prozess umfasst in der Regel mehrere Schlüsselkomponenten:

- Fütterungssystem - verantwortlich für die Lieferung und Konsistenz des Pulvers.

- Dosierscheibe & Dosiermechanismus - definiert das Füllgewicht der einzelnen Kapseln.

- Station zum Ausrichten und Schließen der Kapsel - gewährleistet eine präzise Abdichtung.

- Vakuum- und Pneumatiksystem - hält die Kapsel in Position und reduziert den Pulververlust.

Die HMK-Serie und ähnliche automatische Kapselmaschinen integrieren diese Teilsysteme unter ständiger servogesteuerter Bewegung, was eine gleichmäßige Befüllung und Echtzeitkorrektur während der Produktion gewährleistet.

Technische Analyse

1. Pulvereigenschaften und Dosiergenauigkeit

Pharmazeutische Pulver variieren in Dichte, Fließfähigkeit und Feuchtigkeitsempfindlichkeit. Ein schlechter Durchfluss kann zu ungleichmäßigen Kapselfüllgewichten führen. Die HMK-Baureihe verfügt über eine optimierte Dosierscheibenstruktur und Anti-Haft-Oberflächenbehandlung, Dadurch wird der Pulvertransport verbessert und das Anbacken reduziert.

Die Dosierscheibe verwendet präzisionsgeschliffene Edelstahloberflächen (Ebenheit < 0,01 mm), um konstante volumetrische Taschen zu erhalten. In Kombination mit einer servogesteuerten Dosierkurve minimiert das System die Abweichung des Füllgewichts - selbst bei schwankenden Pulverfließeigenschaften.

2. Formpräzision und -stabilität

Bei Kapselmaschinen bestimmt die Genauigkeit der Form Kapselausrichtung, Dichtungsqualität und mechanischer Verschleiß. Die Formen der Serie HMK werden auf fünfachsige CNC-Zentren mit Positionstoleranzen unter ±0,005 mm. Diese hohe Präzision gewährleistet eine reibungslose Rotation und langfristige Stabilität im Dauerbetrieb.

Darüber hinaus verbessert die modulare, von Vibrationsquellen isolierte Revolverstruktur das dynamische Gleichgewicht und verringert die Belastung von Lagern und mechanischen Dichtungen.

3. Vakuumansaugung und Kapselausrichtung

Die Kapseltrennung beruht auf einer Vakuumabsaugung - das System muss den Kapselkörper stabilisieren, ohne die weichen Gelatinewände zu beschädigen. HMKs Mehrkanalige Vakuumverteilung vermeidet einen übermäßigen Luftstrom und bietet eine separate Steuerung für jede Station. Dieses feinkörnige Vakuummanagement ermöglicht eine exakte Ausrichtung der Kapseln bei Hochgeschwindigkeitszyklen (>90.000 Kapseln/Stunde) bei gleichzeitiger Aufrechterhaltung der GMP-Sauberkeit und Minimierung von Staub.

4. Automatisierte Beschickung und kontinuierliche Produktionslogik

Die herkömmliche manuelle Zuführung führt oft zu einer uneinheitlichen Pulverzufuhr und zu Ausfallzeiten beim Nachfüllen. Automatische HMK-Zuführsysteme umfassen Echtzeit-Pulverfüllstandssensoren und Vakuum-Übertragungsleitungen im geschlossenen Kreislauf, die den Pulverfluss stabilisieren und eine Verunreinigung des Materials verhindern.

Das System führt kontinuierlich Material zu, ohne die Produktion zu unterbrechen, und ermöglicht echter kontinuierlicher Chargenbetrieb-kritisch für moderne pharmazeutische Betriebe, die PAT-Systeme (Process Analytical Technology) einsetzen.

Technische Lösungen und Empfehlungen

- Vorbehandlung des Pulvers: Achten Sie auf eine Pulverfeuchte <3% und eine einheitliche Granulatgröße (120-200 mesh), um die Dosierungsstabilität zu verbessern.

- Regelmäßige Kalibrierung der Form: Verwenden Sie wöchentlich Laserausrichtungswerkzeuge, um die mechanische Toleranz zu wahren und den Kapselverlust zu verringern.

- Inspektion der Vakuumleitung: Überprüfen Sie täglich den Vakuumdruck und die Integrität des Filters, um eine Verformung des Kapselkörpers zu vermeiden.

- Abstimmung des Servosystems: Passen Sie die Beschleunigungsprofile des Revolvers an, um Vibrationen und das Verschütten von Pulver bei Hochgeschwindigkeitszyklen zu reduzieren.

- Integration der Rückverfolgbarkeit von Materialien: Verbinden Sie den Datenausgang des Kapselautomaten mit dem MES für eine kontinuierliche GMP-Validierung.

Zusammenfassung

Aus technischer Sicht ist die Kapselfüllmaschine der Serie HMK zeichnet sich in der kontinuierlichen Pharmaproduktion durch mechanische Präzision, stabile Pulverhandhabung und Automatisierungskonzept aus. Die Synergie von optimierte Dosierscheiben, hochpräzise Formen, Mehrkanal-Vakuumsysteme, und intelligente Zuführungsleitungen gewährleistet sowohl Effizienz als auch GMP-Konformität.

Die Implementierung dieses Systems ermöglicht es Pharmaunternehmen, eine stabile, skalierbare Produktion unter Einhaltung strenger Qualitätsstandards zu erreichen. Für Ingenieure ist die Konstruktionsphilosophie auch ein klares Beispiel dafür, wie mechanische Präzision die Prozessintegrität im pharmazeutischen Bereich unterstützt.