Wenn Ihre Rundlauftablettenpresse die angegebene Geschwindigkeit nicht erreicht, liegt das selten an einem einzelnen Fehler. Die auf dem Typenschild angegebene Geschwindigkeit setzt ein ideales Granulat, kleine Tabletten, eine ausreichende Verweilzeit, eine perfekte Werkzeugbestückung und eine saubere, gut abgestimmte Anlage voraus. In der realen Produktion summieren sich kleine Abweichungen zu einer Höchstgeschwindigkeit. Nachfolgend finden Sie eine praktische, ingenieurgeführte Aufschlüsselung der Grundursachen, wie Sie diese schnell diagnostizieren können und wie GZPK-51 sie behebt.

Was die Typenschildgeschwindigkeit voraussetzt

- Frei fließendes Granulat (geringe Kohäsion, minimaler Feinanteil, stabile Schüttdichte)

- Schnelle und konsistente Formfüllung bei hohen Drehzahlen

- Ausreichende Verweilzeit zum Erreichen der Zielhärte ohne Überdruck

- Enge Werkzeugtoleranzen mit minimalem Verschleiß und perfekter Ausrichtung

- Reibungsloser Vorlauf und minimaler Nachlaufgegendruck

- Stabile Umgebung (Feuchtigkeit, Temperatur) und saubere, nicht klebrige Formulierung

Zwölf technische Gründe, warum Ihre Presse unter der Spezifikation läuft

- Die Fließfähigkeit des Granulats ist gering.

- Schlechter Durchfluss, hoher Feinanteil oder Feuchtigkeit führen zu einer langsamen/ungleichmäßigen Formfüllung bei hoher Drehzahl und zwingen Sie dazu, die Geschwindigkeit zu reduzieren, um Gewichtsschwankungen zu kontrollieren.

- Die Füllzeit der Matrize ist unzureichend

- Größere Fülltiefen, Pulver mit geringer Dichte oder hohe Schaufelbeschränkungen erfordern eine längere Verweilzeit unter dem Förderer; die Geschwindigkeit muss sinken.

- Verweildauer vs. Härtekonflikt

- Härteziele für schwierige Wirkstoffe oder Formeln mit hoher Belastung erfordern eine längere Verweildauer; Sie halten den Druck unter den Grenzwerten, also verlangsamen Sie den Revolver.

- Ungleichgewicht zwischen Vorverdichtung und Hauptverdichtung

- Schlechte Vorkompressionsübergänge führen zu Abdeckungen oder Laminierung bei hohen Drehzahlen; die Bediener werden langsamer, um innerhalb der Rückweisungsgrenzen zu bleiben.

- Verzögerung bei der Gewichtskontrolle

- Aggressive Geschwindigkeit mit langsamer Rückkopplungsfilterung führt zu Gewichtsschwingungen; der Regelkreis stabilisiert sich erst bei niedrigeren Drehzahlen.

- Werkzeugverschleiß oder Toleranzabweichung

- Verschlissene Stempel/Matrizen (oder Bohrungen außerhalb der Spezifikation) erhöhen die Reibung, die Hitze und das Risiko des Verklebens; Geschwindigkeitsreduzierungen verhindern Schäden und Ausschuss.

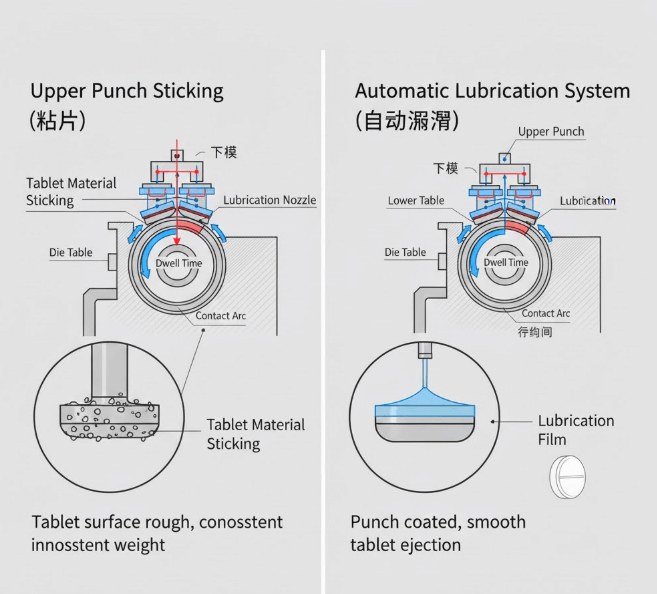

- Kleben, Rupfen und unzureichende Schmierung

- Adhäsive Wirkstoffe oder schmierarme Mischungen haften mit hoher Geschwindigkeit; ohne optimierte Schmierung müssen Sie langsamer arbeiten, um Abschaltungen zu vermeiden.

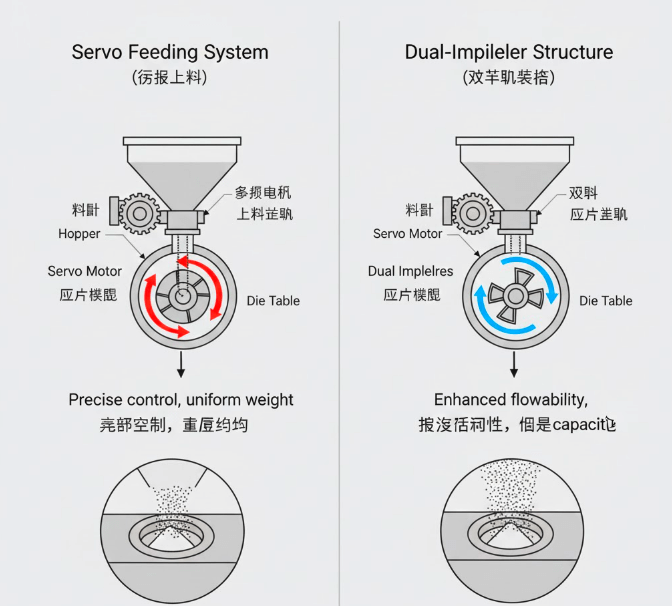

- Dosierertuning und Bunkerverhungerung

- Falsche Servo-Dosiergeschwindigkeit/Paddelwinkel oder Entmischungsmischungen führen zu episodischer Unterfüllung; die Geschwindigkeit sinkt, um den Gewichts-CV innerhalb der Spezifikation zu halten.

- Gleichgewicht und mechanischer Zustand des Revolvers

- Eine falsche Ausrichtung der Druckwalzen, verschlissene Lager oder Vibrationen lösen Alarme und Schwankungen aus; die Verlangsamung verschleiert das mechanische Problem.

- Leitungsintegration Gegendruck

- Entstauber, Metalldetektoren oder Vakuumextraktion erzwingen einen Widerstand; die Tablettenentladung drosselt bei hoher Geschwindigkeit und erzwingt einen Schnitt bei der Drehzahl.

- OPC/PLC Sicherheits- und Qualitätsgrenzen

- Schwellenwerte für die Fernüberwachung oder Drehmoment-/Druckbegrenzungen verhindern ein Überschwingen; bei Erreichen der Grenzwerte drosselt das System die Geschwindigkeit.

- Umweltvariabilität

- Feuchtigkeitsspitzen, Temperaturschwankungen oder elektrostatische Aufladung verändern den Durchfluss/die Verdichtung; die Geschwindigkeit muss dem schlechtesten Zustand folgen.

Schnelldiagnose-Checkliste (Führen Sie diese durch, bevor Sie die Presse beschuldigen)

- Fließfähigkeit: Messung des Schüttwinkels, des Carr-Index und der Trichterfließgeschwindigkeit; Aussieben von Feinteilen und Kontrolle der Feuchtigkeit.

- Schüttdichte und Fülltiefe: Bestätigen Sie die Zielfüllung bei der Geschwindigkeit; passen Sie den Winkel und den Abstand der Dosierschaufel an.

- Verweildruckkarte: Zeichnen Sie Härte vs. Drehzahl vs. Haupt-/Vorkompressionseinstellungen auf, um die tatsächliche Verweilzeitbeschränkung zu ermitteln.

- Überprüfung der Werkzeuge: Prüfen Sie die Abnutzung von Stempelkopf und -spitze, die Rundheit der Matrizenbohrung und die Ausrichtung; ersetzen Sie Sätze, die nicht der Toleranz entsprechen.

- Schmierung: Überprüfen Sie den Schmiermittelstand, die Verteilung und den automatischen Schmierzyklus; ziehen Sie Beschichtungen der Stempelspitze für klebrige APIs in Betracht.

- Feedback-Abstimmung: Optimieren Sie Gewichtskontrollfilter und Abtastfenster, um eine Stabilisierung bei höheren Drehzahlen zu erreichen.

- Mechanischer Zustand: Prüfen Sie Rollen, Lager, Rundlauf, Vibrationen; korrigieren Sie sie vor den Geschwindigkeitstests.

- Drosselstellen festlegen: Validierung der Entstauber-/Metalldetektorkapazität bei angestrebtem Durchsatz; Anpassung von Vakuum und Auslasswinkel.

- OPC-Grenzwerte: Überprüfen Sie die Alarmschwellen, Drehmoment-/Druckobergrenzen und Geschwindigkeitsobergrenzen im Steuerungssystem.

Wie GZPK-51 mit diesen Einschränkungen umgeht

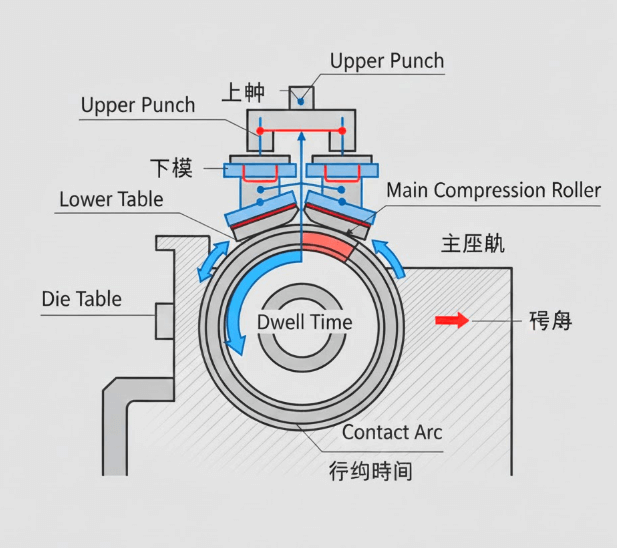

- Doppelte Druckrollen: Mehr verfügbare Verweilzeit bei höherer Drehzahl, wodurch eine höhere Härte erreicht wird, ohne die Druckgrenzen zu überschreiten.

- Servo-Vorschub: Präzise Einstellung der Paddelgeschwindigkeit und des Winkels für eine gleichmäßige Formfüllung und einen geringeren Gewichts-CV bei der Geschwindigkeit.

- Hohe Präzision der Werkzeuge: Ein besserer Rundlauf reduziert Reibung und Wärme und ermöglicht eine stabile Hochgeschwindigkeitsverdichtung.

- Automatisierte Schmierung: Ein gleichmäßiger Film auf den Stempeln/Matrizen reduziert das Kleben/Picken und den thermischen Anstieg bei hohem Durchsatz.

- Anti-Haft-Design: Die Oberflächenbeschaffenheit und das Luftstrommanagement verringern die Adhäsion und reduzieren ungeplante Stopps.

- OPC-Fernüberwachung: Echtzeit-Dashboards für Drehmoment/Druck/Gewicht ermöglichen es Ihnen, die Einstellungen zu optimieren, bevor die Variabilität eskaliert.

- Integrationsleistung: Entwickelt, um mit Hochleistungsentstaubern und -detektoren zusammenzuarbeiten und Entladungsengpässe zu vermeiden.

Werden Geschwindigkeit und Druck gleichermaßen erfüllt?

- Ja - innerhalb eines bestimmten Produktfensters. Wir qualifizieren die Geschwindigkeit mit Zielhärte, -dicke und -gewicht CV unter Verwendung Ihres Granulats. Dank der Zwei-Walzen-Konstruktion und der Servozuführung können Sie die Härte beibehalten und gleichzeitig die Qualität der Formfüllung bei höheren Drehzahlen gewährleisten.

Können Sie FAT/SAT bestehen?

- Wir führen FAT mit der von Ihnen spezifizierten Formulierung oder einem validierten Surrogat durch, mit Akzeptanzgrenzen für Geschwindigkeit, Gewichts-CV, Härte und Ausschussrate. SAT wiederholt das Protokoll vor Ort mit Ihren Hilfsmitteln und Anlagen, um den Durchsatz im Maßstab zu bestätigen.

Lebensdauer und Kompatibilität von Werkzeugen

- Bei ordnungsgemäßer Schmierung, Ausrichtung und gezielter Härteeinstellung entspricht die Lebensdauer der Werkzeuge den Industrienormen. Wir bieten empfohlene Beschichtungen für klebrige APIs und Toleranzkarten zum Schutz der Stempelspitzen bei hohen Geschwindigkeiten.

Funktioniert es mit Ihrem Granulat?

- Wir bewerten Fließverhalten, Dichte, Kompressibilitätsindex und Feuchtigkeit. Wenn das Granulat grenzwertig ist, raten wir zu Sphäronisierung, Optimierung der Trockengranulierung, Reduzierung des Feinanteils oder Änderung der Schmierungsstrategie, um die Geschwindigkeit zu erhöhen, ohne die GMP-Grenzwerte zu beeinträchtigen.

Marktrealität: Geschwindigkeit ist nicht alles

- Angesichts der zunehmenden GMP-Prüfung sind Stabilität und Konsistenz wichtiger als die Rohdrehzahl. Datenverfolgung über OPC, Gewichts-CV-Kontrolle und automatische Schmierung reduzieren Ausfallzeiten und Chargenrisiken - und liefern oft einen höheren Nettodurchsatz als die bloße Verfolgung der Typenschildgeschwindigkeit.

Aktionsplan zur Schließung der Geschwindigkeitslücke

- Führen Sie die Diagnose-Checkliste aus und erfassen Sie die Daten in schrittweisen Drehzahlstufen.

- Abstimmung der Servozuführung und des Gleichgewichts zwischen Vor- und Hauptdruck; Aktualisierung der OPC-Grenzwerte.

- Ersetzen Sie verschlissene Werkzeuge und überprüfen Sie die Schmierungszyklen.

- Abstimmung der nachgeschalteten Kapazitäten (Entstauber, Detektor, Vakuum) auf den angestrebten Durchsatz.

- Wenn der Granulatfluss grenzwertig ist, passen Sie die Formulierung oder die Granulation an, um das Füll- und Verdichtungsverhalten zu verbessern.