Fondo

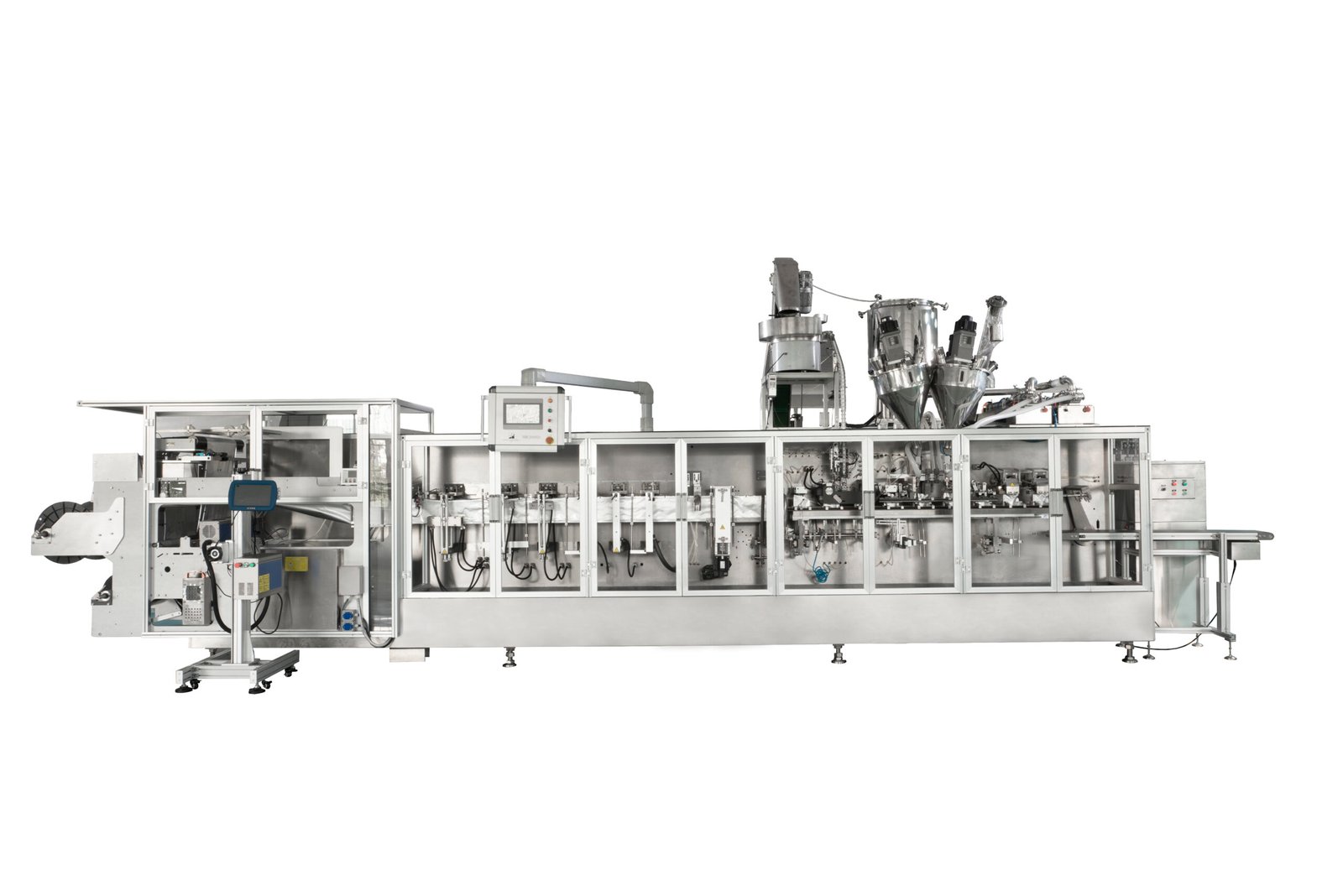

En la fabricación farmacéutica moderna, la producción continua y estable es esencial para cumplir las normas GMP y minimizar la pérdida de material. Los productos en cápsulas, debido a sus requisitos de precisión en la dosificación y a la complejidad del flujo de polvo, exigen una gran precisión y automatización de los equipos. La Máquina encapsuladora serie HMK ha sido ampliamente aceptada en las empresas farmacéuticas por estas razones. Como ingeniero con más de una década de experiencia en sistemas de llenado de cápsulas, analizaré las ventajas mecánicas y de proceso de esta serie desde un punto de vista técnico, más que promocional.

Principios fundamentales

A máquina encapsuladora funciona transfiriendo polvo o gránulos a cuerpos de cápsula bajo volumen y presión controlados. En el proceso suelen intervenir varias unidades clave:

- Sistema de alimentación - responsable del suministro y la consistencia del polvo.

- Disco dosificador y mecanismo dosificador - define el peso de llenado de cada cápsula.

- Estación de alineación y cierre de cápsulas - garantiza la precisión del sellado.

- Sistema de vacío y neumático - mantiene la posición del cuerpo en la cápsula y reduce la pérdida de polvo.

La serie HMK y otras similares máquinas automáticas de cápsulas integran estos subsistemas bajo un movimiento continuo servocontrolado, garantizando un llenado uniforme y la corrección en tiempo real durante la producción.

Análisis de ingeniería

1. Características del polvo y precisión de la dosificación

Los polvos farmacéuticos varían en densidad, fluidez y sensibilidad a la humedad. Un flujo deficiente puede causar pesos de llenado de cápsulas inconsistentes. La serie HMK incorpora un estructura optimizada del disco dosificador y tratamiento superficial antiadherente, mejorando el transporte del polvo y reduciendo el apelmazamiento.

El disco dosificador utiliza superficies de acero inoxidable rectificadas con precisión (planitud < 0,01 mm) para mantener bolsas volumétricas constantes. Combinado con una leva de dosificación servoaccionada, el sistema minimiza la desviación del peso de llenado, incluso cuando las propiedades de flujo del polvo fluctúan.

2. Precisión y estabilidad del molde

En las máquinas de cápsulas, la precisión del molde determina alineación de la cápsula, calidad del sellado y desgaste mecánico. Los moldes de la serie HMK se mecanizan en centros CNC de cinco ejes con tolerancias de posición inferiores a ±0,005 mm. Esta alta precisión garantiza una rotación suave y estabilidad a largo plazo durante el funcionamiento continuo.

Además, la estructura modular de la torreta, aislada de las fuentes de vibración, mejora el equilibrio dinámico, lo que reduce la tensión sobre los rodamientos y las juntas mecánicas.

3. Succión de vacío y orientación de la cápsula

La separación de cápsulas depende de la succión por vacío: el sistema debe estabilizar el cuerpo de la cápsula sin dañar las paredes blandas de gelatina. El sistema distribución de vacío multicanal evita un flujo de aire excesivo y proporciona un control independiente para cada estación. Esta gestión precisa del vacío permite una orientación exacta de las cápsulas durante los ciclos de alta velocidad (>90.000 cápsulas/hora), al tiempo que se mantiene la limpieza GMP y se minimiza el polvo.

4. Alimentación automatizada y lógica de producción continua

La alimentación manual tradicional suele dar lugar a un suministro de polvo incoherente y a tiempos de inactividad para el rellenado. Los sistemas de alimentación automática de HMK incluyen sensores de nivel de polvo en tiempo real y líneas de transferencia de vacío de circuito cerrado, que estabilizan el flujo de polvo y evitan la contaminación del material.

El sistema alimenta continuamente el material sin detener la producción, lo que permite funcionamiento por lotes realmente continuo-crítico para las plantas farmacéuticas modernas que adoptan sistemas PAT (tecnología analítica de procesos).

Soluciones y recomendaciones de ingeniería

- Pretratamiento con polvo: Garantizar una humedad del polvo <3% y un tamaño de granulación uniforme (malla 120-200) para mejorar la estabilidad de la dosificación.

- Calibración regular del molde: Utilice semanalmente herramientas de alineación láser para mantener la tolerancia mecánica y reducir la pérdida de cápsulas.

- Inspección de la línea de vacío: Compruebe diariamente la presión de vacío y la integridad del filtro para evitar la deformación del cuerpo de la cápsula.

- Ajuste del servosistema: Ajuste los perfiles de aceleración de la torreta para reducir las vibraciones y el derrame de polvo durante los ciclos de alta velocidad.

- Integración de la trazabilidad de materiales: Conecte la salida de datos de la capsuladora automática a MES para una validación continua de GMP.

Resumen

Desde el punto de vista de la ingeniería, el Máquina encapsuladora serie HMK destaca para la producción farmacéutica en continuo por su precisión mecánica, su manipulación estable del polvo y su diseño de automatización. La sinergia de discos dosificadores optimizados, moldes de alta precisión, sistemas de vacío multicanal, y líneas de alimentación inteligentes garantiza tanto la eficacia como el cumplimiento de las GMP.

La implantación de este sistema permite a las empresas farmacéuticas lograr una producción estable y escalable manteniendo estrictas normas de calidad. Para los ingenieros, su filosofía de diseño también constituye un claro ejemplo de cómo la precisión mecánica favorece la integridad de los procesos en el ámbito farmacéutico.