회전식 태블릿 프레스가 광고된 속도에 도달하지 못하는 경우, 단일 결함이 있는 경우는 거의 없습니다. 명판 속도는 이상적인 입자, 작은 정제, 충분한 체류 시간, 완벽한 툴링, 깨끗하고 잘 조정된 라인을 가정합니다. 실제 생산에서는 작은 편차가 복합적으로 작용하여 속도에 한계가 발생합니다. 아래는 엔지니어링 주도의 실용적인 근본 원인 분석, 신속한 진단 방법 및 GZPK-51이 이를 해결하는 방법입니다.

명판 속도가 가정하는 것

- 자유 유동 과립(낮은 응집력, 최소한의 미세 입자, 안정적인 벌크 밀도)

- 높은 RPM에서 빠르고 일관된 다이 충진

- 과압 없이 목표 경도를 달성하기 위한 적절한 체류 시간

- 마모를 최소화하고 완벽한 정렬을 보장하는 엄격한 툴링 공차

- 원활한 업스트림 피딩 및 다운스트림 역압 최소화

- 안정적인 환경(습도, 온도)과 깨끗하고 끈적임 없는 제형

프레스가 사양 미만으로 작동하는 12가지 엔지니어링 이유

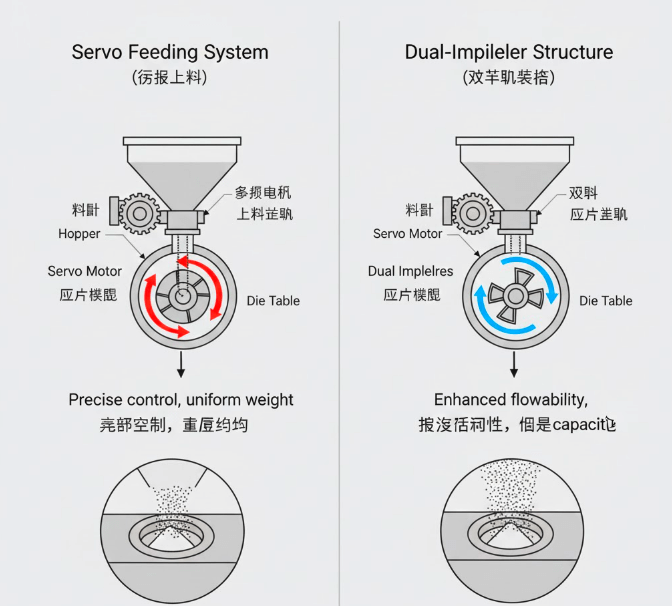

- 과립 유동성이 미미함

- 유량 부족, 높은 미세도 또는 습도가 높으면 높은 RPM에서 다이 충전이 느리거나 고르지 않아서 무게 변화를 제어하기 위해 속도를 줄여야 합니다.

- 다이 채우기 시간이 충분하지 않습니다.

- 더 큰 충전 깊이, 저밀도 분말 또는 높은 패들 제한은 피더 아래에서 더 많은 체류 시간을 필요로 하며 속도가 떨어져야 합니다.

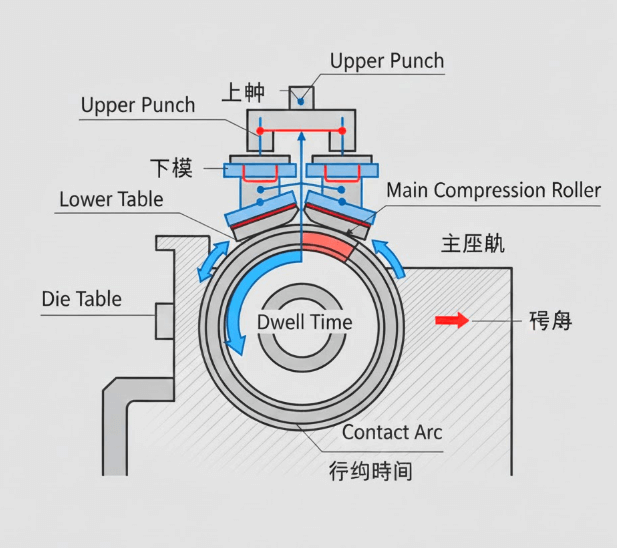

- 체류 시간 대 경도의 충돌

- 어려운 활성제나 고부하 공식의 경도 목표에는 더 긴 체류 시간이 필요하므로 압력을 한계 이하로 유지하여 터렛 속도를 늦춥니다.

- 사전 압축 및 메인 압축 불균형

- 사전 압축 전환이 제대로 이루어지지 않으면 높은 RPM에서 캡핑 또는 라미네이션이 발생하고, 작업자는 거부 한도 내에 머물기 위해 속도를 늦춥니다.

- 체중 조절 피드백 지연

- 느린 피드백 필터링이 적용된 공격적인 속도는 무게 진동을 유발하며, 제어 루프는 낮은 RPM에서만 안정화됩니다.

- 툴링 마모 또는 공차 드리프트

- 마모된 펀치/다이(또는 사양을 벗어난 보어)는 마찰, 열, 고착 위험을 증가시키며, 속도 감소는 손상과 스크랩을 방지합니다.

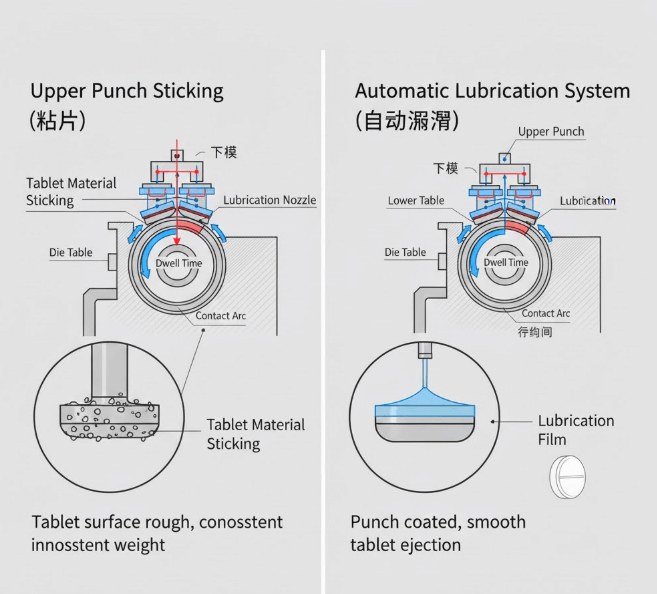

- 달라붙음, 따가움 및 부적절한 윤활 상태

- 접착 활성제나 저윤활 혼합물은 빠른 속도로 달라붙기 때문에 최적화된 윤활이 없으면 가동 중단을 피하기 위해 속도를 낮춰야 합니다.

- 피더 튜닝 및 호퍼 고갈

- 서보 피더 속도/패들 각도가 잘못되거나 블렌드가 분리되면 일시적으로 언더필이 발생하고, 중량 CV를 사양에 맞추기 위해 속도가 떨어집니다.

- 터렛 밸런스 및 기계적 상태

- 압축 롤러의 정렬 불량, 베어링 마모 또는 진동은 경보와 변동성을 유발하며, 속도를 늦추면 기계적 문제가 가려집니다.

- 회선 통합 역압

- 먼지 제거기, 금속 탐지기 또는 진공 추출은 저항을 가하며, 정제 배출이 고속으로 차단되어 RPM을 강제로 낮춥니다.

- OPC/PLC 안전 및 품질 제한

- 원격 모니터링 임계값 또는 토크/압력 캡은 오버슈트를 방지하고, 한계에 도달하면 시스템에서 속도를 조절합니다.

- 환경 변동성

- 수분 급증, 온도 변화 또는 정전기가 흐름/압축을 변화시키면 속도가 최악의 조건을 따라야 합니다.

빠른 진단 체크리스트(언론을 탓하기 전에 실행하기)

- 유동성: 휴식 각도, 카 지수, 깔때기 유량을 측정하고, 미세 먼지를 차단하고 습도를 제어합니다.

- 벌크 밀도 및 채우기 깊이: 속도에서 목표 충전량을 확인하고 피더 패들 각도와 간격을 조정합니다.

- 드웰 압력 맵: 경도 대 RPM 대 메인/프리압축 설정을 기록하여 실제 드웰 제약 조건을 찾습니다.

- 툴링 감사: 펀치 헤드 및 팁 마모, 다이 보어 진원도, 정렬 상태를 점검하고 공차를 벗어난 세트를 교체합니다.

- 윤활: 윤활 수준, 분포 및 자동 윤활 주기를 확인하고 끈적이는 API를 위한 펀치 팁 코팅을 고려합니다.

- 피드백 튜닝: 무게 제어 필터와 샘플링 창을 최적화하여 더 높은 RPM에서 안정화합니다.

- 기계적 상태: 롤러, 베어링, 터렛 런아웃, 진동을 검사하고 속도 시험 전에 수정합니다.

- 라인 초크 포인트: 목표 처리량에서 먼지 제거기/금속 검출기 용량을 검증하고 진공 및 배출 각도를 조정합니다.

- OPC 제한: 제어 시스템의 알람 임계값, 토크/압력 상한, 속도 상한을 검토하세요.

GZPK-51이 이러한 제약을 해결하는 방법

- 이중 압축 롤러: 더 높은 RPM에서 더 많은 가용 체류 시간을 확보하여 압력 상한을 초과하지 않고 경도를 달성합니다.

- 서보 공급: 패들 속도와 각도를 정밀하게 조정하여 일관된 다이 충진 및 속도에서 더 가벼운 CV를 제공합니다.

- 높은 툴링 정밀도: 동심도가 높아지면 마찰과 열이 감소하여 안정적인 고속 압축이 가능합니다.

- Automated lubrication: Consistent film on punches/dies reduces sticking/picking and thermal rise at high throughput.

- Anti-sticking design: Surface finishes and airflow management lessen adhesion, cutting unplanned stops.

- OPC remote monitoring: Real-time torque/pressure/weight dashboards let you trim settings before variability escalates.

- Integration performance: Designed to match high-capacity dedusters and detectors to avoid discharge bottlenecks.

Will Speed and Pressure Both Be Met?

- Yes—within a defined product window. We qualify speed with target hardness, thickness, and weight CV using your granules. The dual-roller design and servo feeding let you keep hardness while maintaining die-fill quality at higher RPM.

Can You Pass FAT/SAT?

- We run FAT with your specified formulation or a validated surrogate, with acceptance limits on speed, weight CV, hardness, and reject rate. SAT repeats the protocol on site with your utilities and line equipment to confirm throughput at scale.

Tooling Life and Compatibility

- With proper lubrication, alignment, and hardness targeting, tooling life meets industry norms. We provide recommended coatings for sticky APIs and tolerance maps to protect punch tips at high speed.

Will It Work With Your Granules?

- We assess flow, density, compressibility index, and moisture. If granules are marginal, we advise spheronization, dry‑granulation tweaks, fines reduction, or lubrication strategy changes to unlock speed without sacrificing GMP limits.

Market Reality: Speed Isn’t Everything

- Under rising GMP scrutiny, stability and consistency matter more than raw RPM. Data tracking via OPC, weight CV control, and automated lubrication reduce downtime and batch risk—often delivering higher net throughput than chasing nameplate speed alone.

Action Plan to Close the Speed Gap

- Run the diagnostic checklist and capture data at incremental RPM steps.

- Tune servo feeder and pre/main compression balance; update OPC limits.

- Replace worn tooling and verify lubrication cycles.

- Align downstream capacity (deduster, detector, vacuum) with target throughput.

- If granule flow is borderline, adjust formulation or granulation to improve fill and compaction behavior.