Inleiding

In de 20 jaar dat ik ingenieur ben op het gebied van verpakkingsmachines, heb ik de markt voor zakken zien evolueren van een nicheoptie naar een wereldwijde standaard. Van koffiebonen en proteïnepoeder tot sauzen en farmaceutische producten, flexibele zakken bieden gemak, een uitstekende branding en lagere verzendkosten. Maar deze hausse heeft een keerzijde: een overspoelde markt van machines die er op papier hetzelfde uitzien, maar in de praktijk drastisch anders presteren. Deze gids is geschreven vanuit het perspectief van een ingenieur om u te helpen “onder de motorkap” te kijken, veelvoorkomende valkuilen te vermijden en te investeren in een machine die een productiemiddel wordt in plaats van een constante kopzorg.

De realiteit van moderne verpakkingsprocessen

Markttrends: De druk is hoog

De vraag naar producten in zakjes neemt toe, maar dat geldt ook voor de uitdagingen. De arbeidskosten stijgen wereldwijd, waardoor fabrieken gedwongen worden om meer te automatiseren. Consumenten verwachten elke keer perfecte, consequent gevulde verpakkingen. En voor internationale bedrijven is de nadruk verschoven van het simpelweg kopen van de goedkoopste machine naar het investeren in stabiliteit op lange termijn en betrouwbare aftersalesondersteuning. De druk om meer, sneller en met minder fouten te produceren is nog nooit zo groot geweest.

Veelvoorkomende pijnpunten die ik dagelijks zie

Als ik fabrieken bezoek, hoor ik steeds weer dezelfde frustraties. Dit zijn niet zomaar kleine ongemakken; het zijn problemen die direct invloed hebben op de winstgevendheid.

- “De snelheid komt nooit overeen met de brochure”: Een machine die berekend is op 60 zakken per minuut (BPM) heeft moeite om constant op 40 te draaien zonder vast te lopen of slechte afdichtingen te maken.

- “Onze afdichting is een nachtmerrie”: Inconsistente warmte of druk leidt tot zwakke afdichtingen die lekken tijdens het transport, wat leidt tot klachten van klanten en geretourneerde producten.

- “Filmwissels duren eeuwig”: Een eenvoudige rolwissel verandert in een 30 minuten durende beproeving van opnieuw inrijgen en uitlijnen, waardoor de Overall Equipment Effectiveness (OEE) om zeep wordt geholpen.

- “Schoonmaken is zo moeilijk”: Slecht ontworpen machines hebben moeilijk bereikbare plekken waar het product zich ophoopt, wat hygiënerisico's met zich meebrengt (essentieel in voeding/farma) en kruisbesmetting veroorzaakt.

- “De pneumatiek is onbetrouwbaar”: Luchtdrukschommelingen veroorzaken inconsistente cilinderbewegingen, wat leidt tot variaties in de sealdruk en de snijnauwkeurigheid.

De meest voorkomende (en kostbare) fout

De grootste fout die ik zie is kopen alleen op basis van de prijs en een checklist met functies. Een koper ziet twee machines met dezelfde “geclaimde” snelheid en hetzelfde zakformaatbereik en kiest voor de machine die 20% goedkoper is. Zes maanden later komen de verborgen kosten aan het licht: overmatige folieverspilling, constante stilstand voor aanpassingen en de noodzaak voor een speciale operator om op de machine te passen. De “goedkopere” machine kost uiteindelijk veel meer op de lange termijn.

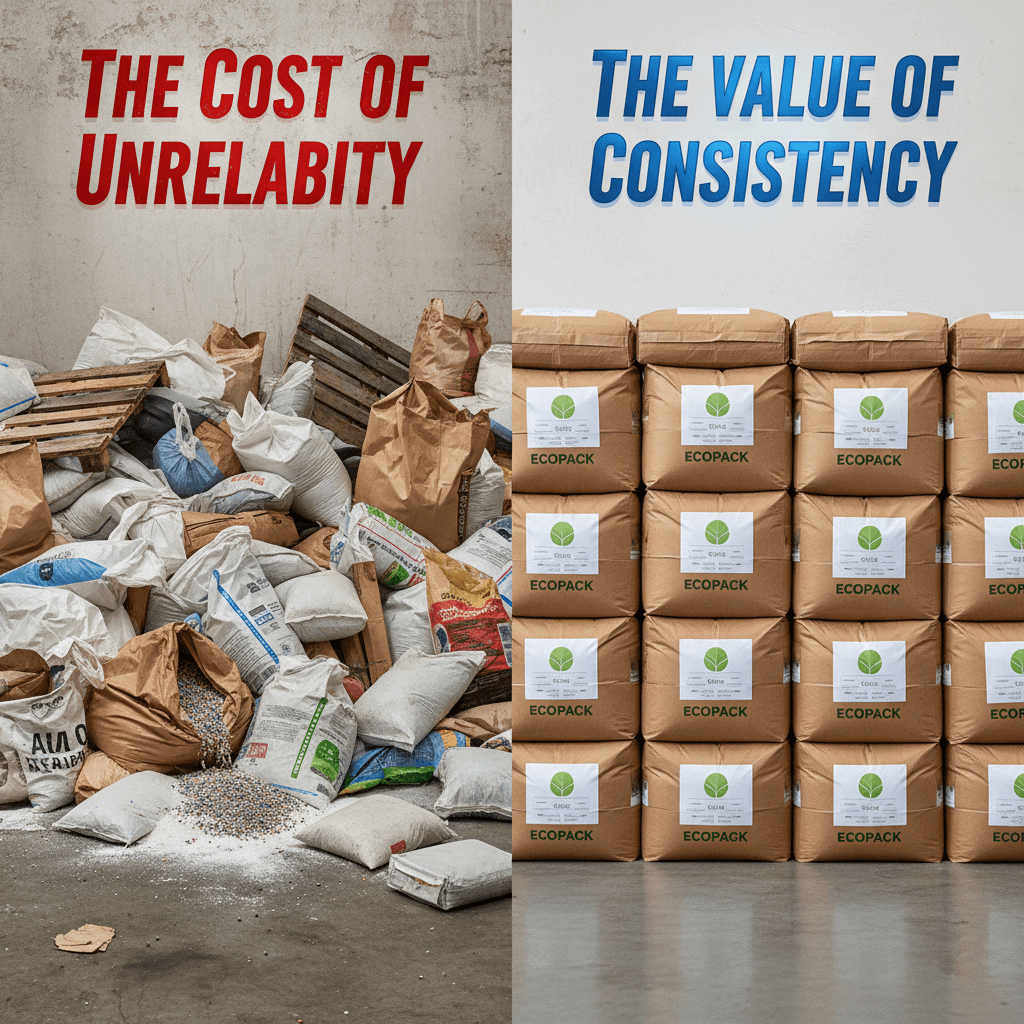

Waarom je deze problemen moet oplossen

Een onbetrouwbare verpakking is een knelpunt dat uw hele productielijn verstikt. Het beperkt uw groei, schaadt de reputatie van uw merk en leidt tot frustratie bij uw personeel. Een betrouwbare verpakkingsmachine is geen kostenpost, maar een bron van inkomsten.

De technische analyse van een ingenieur

Gemeenschappelijke technologieën: Pneumatisch vs. Servo

De kern van de meeste Vertical-Form-Fill-Seal (VFFS)-machines wordt gevormd door twee filosofieën over bewegingsbesturing:

- Volledig pneumatisch: De traditionele aanpak. Eenvoudig, goedkoop en gemakkelijk te begrijpen. Cilinders die worden aangedreven door perslucht voeren handelingen uit zoals afdichten en snijden. Ze zijn echter gevoelig voor luchtdrukvariaties, zijn over het algemeen langzamer en bieden minder precisie.

- Servo aangedreven: Een moderne, krachtige aanpak. Elektrische servomotoren besturen belangrijke bewegingen zoals het trekken van folie en het sluiten van de bek. Ze zijn ongelooflijk precies, herhaalbaar en snel. Een servogestuurde folietrek zorgt ervoor dat elke zak precies even lang is, elke keer weer. Een servogestuurde sealbalk zorgt voor een precieze, consistente druk, onafhankelijk van schommelingen in de luchttoevoer.

Hoe technische specificaties Echt Impact Productie

Lees niet alleen de cijfers, maar begrijp wat ze betekenen.

- Snelheid (BPM): Dit is altijd een bereik. Dit is sterk afhankelijk van uw product (poeders zijn stoffig, vloeistoffen kunnen spetteren), zaklengte en foliemateriaal. Een machine met servogestuurde folietrekker zal zijn topsnelheid consistenter en betrouwbaarder bereiken dan een mechanisch of pneumatisch equivalent.

- Vulsysteem: De “vuller” (bijv. vijzel voor poeders, pomp voor vloeistoffen) is net zo belangrijk als de zakvuller. Een anti-druppelmondstuk is geen luxe voor vloeistoffen en pasta's; het is noodzakelijk om te voorkomen dat het product het sealgebied vervuilt, wat een primaire oorzaak is van lekkende zakken.

- Frame & materialen: Zoek naar een zwaar, robuust frame (dit vermindert trillingen bij hoge snelheden) en roestvrij staal van hoge kwaliteit (SUS304 voor de meeste voedingsmiddelen, SUS316 voor corrosieve producten of farmaceutica).

Hoe je een professionele machine beoordeelt

Als ik een machine inspecteer, negeer ik de marketing en zoek ik naar deze tekenen van kwaliteitstechniek:

- Merken onderdelen: Controleer de merken van de PLC, het aanraakscherm en de servomotoren. Het gebruik van wereldwijd erkende merken zoals Siemens, Schneider of Panasonic betekent betrouwbaarheid en eenvoudiger toegang tot vervangingen.

- Bedrading en pneumatische routing: Open de schakelkast. Zijn de draden netjes georganiseerd in kanalen met duidelijke labels? Of is het een “rattennest”? Schone bedrading is een teken van een gedisciplineerd engineeringteam en maakt het oplossen van problemen veel eenvoudiger.

- Laskwaliteit en afwerking: Kijk naar de lasnaden op het frame. Zijn ze glad, doorlopend en gepolijst? Of zijn ze ruw en onafgewerkt? Een afwerking van hoge kwaliteit is niet alleen voor het uiterlijk; het voorkomt spleten waar bacteriën kunnen groeien.

Toepassing en beperkingen

Deze machines zijn werkpaarden voor voedingsmiddelen-, farmaceutische, chemische en supplementenindustrie. Ze blinken uit in het maken van standaard kussenzakken of zakken met zijvouw van een rol folie. Ze zijn echter niet de oplossing voor alles. Als je vooraf gemaakte zakken nodig hebt (zoals stazakken met ritssluitingen), heb je een ander type machine nodig (een roterende zakjesmachine).

Toepassingen en succesverhalen uit de praktijk

Casestudie: De bottleneck van de koffiebrander

Een klant in de koffiespecialiteitenmarkt gebruikte een oudere, mechanisch aangedreven machine. Ze worstelden met inconsistente vulgewichten en hun folie liep vaak vast, waardoor de lijn moest worden gestopt. Na het upgraden naar een machine met een servovijzelvuller en servogestuurd folietransport zagen ze het verschil:

- Werkelijke productieverhoging: Van een gemiddelde van 25 BPM naar een stabiele 55 BPM.

- Product Weggeefactie: De vulnauwkeurigheid verbeterde van ±3g naar ±0,5g, waardoor ze maandelijks duizenden dollars aan te zware zakken bespaarden.

- Stilstandtijd verkort: Door de automatische uitlijning van de folie en een soepeler filmpad is de 75% minder tijd kwijt aan wisselen en vastlopen.

Branchespecifieke eisen

- Farmaceutische producten: Vereisen een GMP-conform ontwerp, SUS316 contactonderdelen en gereedschapsloze demontage voor eenvoudige, controleerbare reiniging.

- Voedingsmiddelen (bijv. sauzen, poeders): Eis betrouwbare antidruppelvulling, stofafzuigpoorten voor poeders en sterke, luchtdichte afdichtingen voor versheid.

- Gezondheidssupplementen: Nauwkeurig doseren is van het grootste belang. Een servo-auger-vuller is onmisbaar om ervoor te zorgen dat elke zak de juiste hoeveelheid actieve ingrediënten bevat.

Het voordeel van de HMK-serie: Ontworpen voor de realiteit

Onze ontwerpfilosofie is gebaseerd op het oplossen van de echte problemen die ik heb geschetst. We bouwen machines voor een continue, stabiele productie, niet alleen om te winnen op een specificatieblad.

Introductie van de HMK-1600, HMK-2000 en HMK-2600

Deze modellen vertegenwoordigen een schaalbare oplossing voor VFFS-verpakking, gebouwd op een fundament van uitmuntende techniek.

Belangrijkste functies die uw pijnpunten aanpakken

- Stabiliteit en snelheid (de belofte van “geen verrassingen”): Onze HMK-serie maakt gebruik van volledige servogestuurde systemen voor folietrekken en horizontaal sealen. Daarom kunnen we vol vertrouwen een stabiele werking op hoge snelheid beloven. De beweging wordt geregeld door een nauwkeurig elektronisch signaal, niet door fluctuerende luchtdruk. Dit lost direct het probleem op van “de snelheid komt niet overeen met de brochure”.

- Filmveelzijdigheid (niet “kieskeurig” met film): We hebben het folietransporttraject ontworpen en hoogwaardige PID-temperatuurregelaars geïntegreerd. Dankzij deze combinatie kunnen onze machines een bredere tolerantie van foliematerialen en -diktes aan, waardoor de frustrerende opstoppingen op minder geavanceerde machines worden verminderd.

- Verbeterde antileksproeiers: Voor klanten met vloeistoffen en pasta's hebben onze op maat ontworpen afsluitnozzles een “terugzuigfunctie” die de productstroom netjes afsnijdt, zodat er een schoon afdichtingsgebied ontstaat en er geen product wordt verspild.

- Veiligheid en efficiëntie van de operator: Al onze machines worden standaard geleverd met volledig vergrendelde veiligheidsdeuren. Als er een deur wordt geopend, stopt de machine, waardoor uw team wordt beschermd. Verder zijn functies zoals het wisselen van former zonder gereedschap en automatische folietracering ontworpen om Verminder de afhankelijkheid van hoogopgeleide operators en bespaar kostbare arbeidstijd.

Onze voorsprong op de concurrentie

Veel concurrenten in onze prijsklasse gebruiken servomotoren voor het trekken van folie, maar besparen kosten door een pneumatische cilinder te gebruiken voor de kritische horizontale afdichtfunctie. Dit creëert een knelpunt in de prestaties. Het gebruik van servogestuurde sealbekken in de HMK-serie biedt superieure controle over druk en timing, wat resulteert in consistentere afdichtingen van hogere kwaliteit bij hogere snelheden - een tastbaar verschil dat u zult zien in uw eindproduct.

OEM/ODM-diensten: Uw engineeringpartner

We zijn niet zomaar een fabrikant; we zijn een engineeringbedrijf. We bieden volledige OEM/ODM-services om onze machines te integreren in uw unieke productielijn of om aangepaste oplossingen te ontwikkelen voor uitdagende producten.

Veelgestelde vragen (FAQ)

V1: Uw machine heeft een nominale snelheid van 80 BPM. Kan ik het echt op die snelheid laten werken? A: Ja, onder de juiste omstandigheden. 80 BPM is haalbaar met een korte zaklengte, een vrijstromend product en kwaliteitsfolie. Als je contact met ons opneemt, geven we je een realistisch snelheidsschatting gebaseerd op uw specifieke product- en zakformaat, geen algemeen maximum.

V2: Werkt uw machine met mijn huidige zakken en folie? A: Zeer waarschijnlijk wel. De “former” op de machine vormt de zak en we maken dit onderdeel op maat, volgens uw exacte zakafmetingen. We raden u aan ons een rol van uw folie te sturen om te testen, zodat we een perfecte compatibiliteit kunnen garanderen.

V3: Het prijsverschil tussen uw servomodel en een pneumatisch model van de concurrent is aanzienlijk. Is dat het waard? A: Dit is een kwestie van ROI. Een servomachine kost vooraf misschien meer, maar levert hogere stabiele snelheden, minder product-/folieverspilling en vereist minder tussenkomst van de operator. Wij kunnen u helpen de terugverdientijd te berekenen. Voor veel klanten betekent de hogere output en minder afval dat de machine het prijsverschil in minder dan 12 maanden terugverdient.

V4: Hoe weet ik dat de machine duurzaam is? A: Het komt neer op drie dingen: een zwaar uitgevoerd frame om trillingen te minimaliseren, het gebruik van hoogwaardig roestvrij staal (SUS304/316) en het betrekken van cruciale elektronica en pneumatiek van wereldwijd gerespecteerde merken. We raden je aan om de bouwkwaliteit naast elkaar te leggen.

Conclusie en aanbevelingen

Wanneer moet je investeren in een machine zoals de HMK-serie?

- Uw huidige verpakkingslijn is het knelpunt waardoor u niet aan de verkoopvraag kunt voldoen.

- U hebt te maken met een onaanvaardbaar hoog aantal retourzendingen vanwege de slechte kwaliteit van de verzegeling.

- Stijgende arbeidskosten of een tekort aan operators hebben invloed op uw productie.

- U lanceert een nieuw product en wilt vanaf de eerste dag een professioneel, betrouwbaar verpakkingsproces.

Het juiste model kiezen

- Voor starters en lager volume (tot 40-50 BPM): De HMK-1600 biedt een professionele instap met belangrijke betrouwbaarheidsfuncties.

- Voor gevestigde productie (tot 60-70 BPM): De HMK-2000 is ons populairste model en biedt een ideale balans tussen hoge snelheid, veelzijdigheid en waarde.

- Voor grootschalige, snelle lijnen (70+ BPM): De HMK-2600 is ons vlaggenschip met hoge prestaties, ontworpen voor maximale doorvoer en automatisering.

Laat ons je helpen kiezen: De gegevens die we nodig hebben

Het maken van de juiste keuze kan ingewikkeld zijn, maar wij kunnen je een nauwkeurig, op gegevens gebaseerd advies geven. Probeer de volgende informatie voor te bereiden voordat u contact met ons opneemt. Zo kunnen onze technici u het meest nauwkeurige en nuttige advies geven.

- Uw product: Is het een poeder, korrel, vloeistof of pasta? Wat is de dichtheid of viscositeit?

- Je tas: Type zak (kussen, kruisje), afmetingen (breedte en lengte). Een foto of voorbeeld is perfect.

- Uw film: Materiaalsoort (bijv. PET/PE, OPP/CPP) en dikte (in micron).

- Doelsnelheid: Hoeveel zakken per minuut moet je produceren?

- Vulgewicht/volume: Hoeveel product gaat er in elk zakje en wat is de vereiste nauwkeurigheid (bijv. ±1g)?

- Fabrieksnutsvoorzieningen: Wat is de stroomvoorziening van je fabriek (spanning/fase/frequentie) en heb je een stabiele persluchttoevoer?